2024-03-14 11:19

激光芯片作为半导体芯片行业的一大分支,是支撑整个激光产业的上游关键性物料。经过划片、共晶贴片等前道工序后形成Chip On Submount,简称COS(后面统称激光芯片),是组成半导体激光器、光纤激光器和固体激光器等的核心原材料。激光芯片在研发阶段和大批量投入生产使用过程中,都必须经过必要的测试和老化,才能流入后道工序并被用于激光器中,所以老化测试在整个激光器的制造工艺路线上属于重中之重的环节。

激光芯片的老化测试环节具有以下特点:

① 环节多:老化测试环节的流程,一般包括测试-老化-再测试,有些可能需要几轮这样的循环过程,这意味着中间的拆装转运过程多;

② 参数多:这个过程涉及的量测参数多;

③ 时间长:所需时间长,尤其是老化过程,一般需要几小时至几十小时;

④ 数据重要:中间量测的参数对后续的研发及工艺改进很重要;

⑤ 易导致不良:由于环节多,需要多次拆卸,参数多则测试过程复杂,时间长易发生污染等,所以测试老化过程本身极易带来附加损坏。

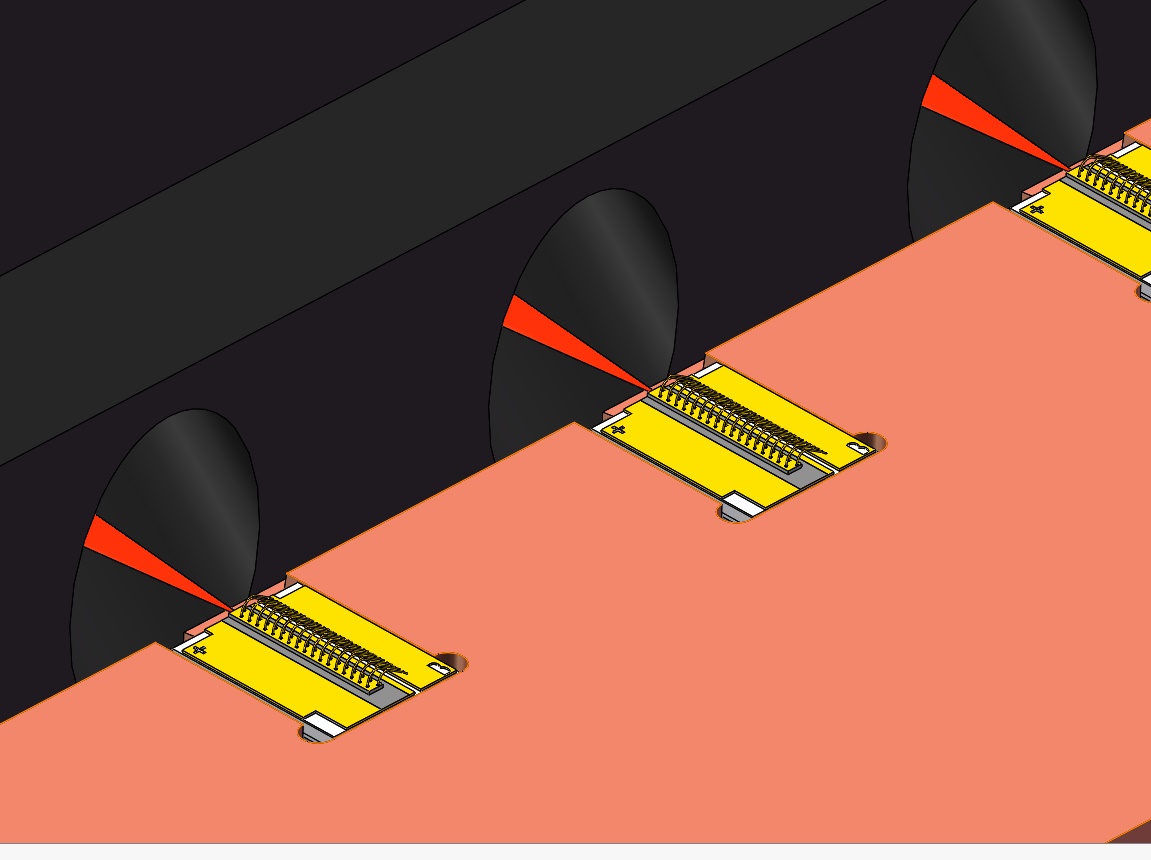

⑥ 自动化实现有难度:由于老化和测试时需要涉及到物料搬运、物料号识别与记录、精准放置、加电极压紧、通水冷却、洁净气氛防护、阶梯加电流、探测功率和光谱、测量计算发散角、数据采集与保存等等,所以实现自动化有不小的难度。

由于老化测试具有以上特点,目前市面上还没有一种激光芯片老化测试用的全自动设备,而制造激光器的其他环节基本都已有全自动或半自动设备。所以如果想要实现激光器的大规模全自动化生产制造,研制一种全自动激光芯片老化测试成为当下激光器生产制造厂家必须选择。

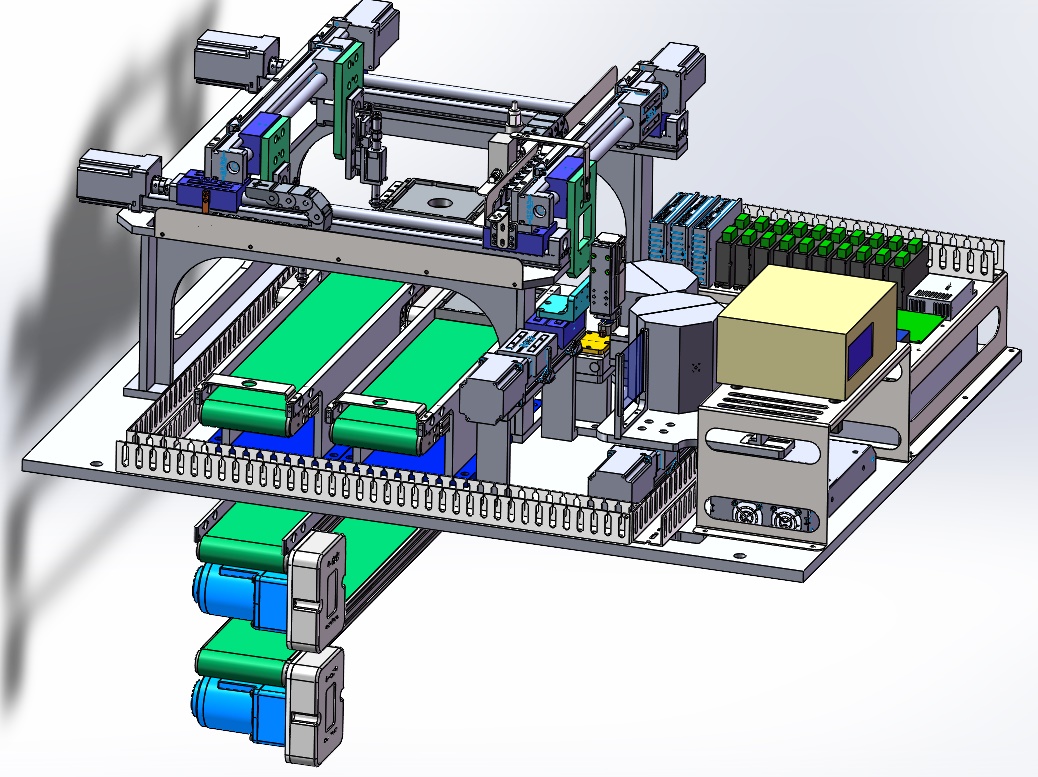

我司新近推出的全自动激光芯片老化测试设备,填补了本行业国内外的该工艺设备空白,引进使用本设备将为公司带来以下显著的优势及收益: